导读:水泥生产已有近百年的历史,但是到目前为止,依旧采用的是后置控制法,是以出磨生料检验数据为基准,进行后期原料配比调整的一种控制方法,具有调整滞后的缺点。

1 水泥生料质量控制发展史

1.1 控制方法

水泥生产已有近百年的历史,但是到目前为止,依旧采用的是后置控制法,是以出磨生料检验数据为基准,进行后期原料配比调整的一种控制方法,具有调整滞后的缺点。

1.2 检验方法

水泥生料的质量控制目标是生料三率值,早期出磨生料质量控制,是将单一的成分作为过程质量控制目标,比较典型的是钙铁控制法,每小时检验一次出磨生料的氧化钙和三氧化二铁,24小时综合样进行手工化学全分析,计算出生料的三率值,然后根据目标值要求,重新调整氧化钙和三氧化二铁的过程控制目标,可见滞后程度很长。

后来,由于检验仪器的发展,多元素荧光仪开始应用于出磨生料的成分检验,可在短时间内得到出磨生料的三率值,然后进行后期的原料配比调整,从取样到报出检验结果,大约需要20分钟的时间,大大降低了调整滞后的程度。

可见:检验方法的发展,是为了提高检验速度,在最短时间内得到出磨生料的三率值,目的是最大限度的降低调整滞后的程度。

1.3 原料的均化

后置控制法的前提是后期的原料成分不再变化,否则没有办法进行调整,所以必须保证入磨原料成分稳定。

最初的原料均化是多库搭配,均化效果甚微。原料预均化在我国预计已有50年的发展历史,在20世纪50年代开始得到广泛应用,均化方法和设备多种多样。用于石灰石预均化方面的,有矩形预均化堆场和圆形预均化堆场两种,圆形石灰石预均化堆场均化效果比较差,矩形石灰石预均化堆场换堆前后石灰石成分变化太大,原料配比难以调整,出磨生料率值大幅度变化,这是两个客观存在的问题。

从控制理论上讲:目前所进行的前期原料均化,是为了尽力保证原料成分稳定,降低入磨原料成分的变化频率和变化幅度,这是几代人几十年来有关专家和研究人员,一直努力和工作的方向,如果入磨原料成分频繁变化,就失去了调整的必要,这是后置控制法的弊病,进行原料均化是在拟补该控制方法的不足。

1.4 出磨生料的后期均化

水泥生料后置控制法,容易造成出磨生料率值不稳定,所以入窑生料必须进行均化,否则无法正常煅烧,窑系统热工制度以及熟料质量和产量都无法保证。

我国水泥生产在20世纪50年代前,干法水泥生料均化多采用多库搭配的方式,均化效果差,后期又出现了间歇式空气搅拌库,发展到目前的连续式及多流式生料均化库,最终目的是为了提高均化效果,保证入窑生料质量稳定。

就目前来说,生料均化库的均化效果受好多条件限制:1)必须有足够的料位高度;2)各分流的生料粉成分平均后恰好符合目标值要求;3)不出现堵塞、粘库等其它异常情况。否则均化效果就会比较差,如果生料均化库的料位低或者出磨生料的率值连续多次的偏高或偏低,根本就没有均化效果。生料粉磨工序如果出现设备故障,生料均化库无法保证一定库存量,又不能频繁停窑,导致入窑生料成分变化比较大,这些都是现实中存在的问题。因此,如何提高出磨生料的稳定性,才是我们以后的工作方向。

2 关于原料配比反馈调整计算模式

原料配比反馈调整计算模式很重要,是水泥生料计算机自动化控制的核心部分,关系到原料配比调整的成败。在国内最早从事配料调整研究的是刘笃新老师,并出版了“率值公式法”一书,后来的配料调整研究发展很快,相继推出了好多配料调整软件和配料调整控制系统,其中的反馈调整计算模式并没有详细介绍,估计准确度和实用价值并不高,因为这些东西并没有普遍推广和应用,好多企业还是采用手工凭经验调整原料配比的传统方法。

原料配比调整计算模式应该进一步研究和更新,必须实用有效,符合生产中的对应关系,真正在自动化控制中起到作用,否则跟不上水泥生产快速发展的需要。

3 关于中子活化分析仪在线检验

采用中子活化分析仪在线检验,是近几年发展起来的控制方法,这种方法具有分析速度快的特点,可以每分钟提供一次检验数据,但是有些问题应该注意:

1)检验数据的代表性:由于检验的是传送带上一定距离的瞬时物料,而掺量较少的辅料不是均匀的铺在传送带上,呈堆积状态,象铜渣和硫酸渣这样水分较大的粉状物料,更为严重,几米长一堆,检验数据缺乏代表性,会起误导作用。有的企业采用每分钟调整一次原料配比、两小时用荧光仪检验一次出磨生料的模式,也许出磨生料的三率值基本符合要求,但是每个时间段的生料成分是否大幅度变化,我们根本就不清楚;

2)采用有效的调整计算模式也很重要,必须实用有效;

3)出磨生料检验不能取消,否则无法判断前期配料调整是否符合要求,如果依靠手工全分析数据来最后把关,一旦出现问题将严重失控;

4)该控制方法的检测点是在计量设备之后,仍然属于后置控制法,只是把滞后程度降低到一分钟,检验的只是一分钟前瞬时间的数据,数据是否有代表性,后期的原料成分是否已经发生变化,我们并不知道,仍然存在盲目调整的可能性;

5)中子活化分析仪用于在线检验是应该提倡的,但是应该用于石灰石配料仓之前的石灰石在线检验,提前掌握石灰石成分的变化情况,事先调整配比。因为影响生料成分变化的是石灰石,辅料成分变化对生料成分影响并不大。

4 关于原料配比反馈调整方法

水泥生料原料配比调整有正向调整和反向调整两种方法,正向调整是根据原料成分的变化情况,来确定后期的原料配比,可掌握主动权,属于前置控制法,变化因素明确,调整计算模式简单;反向调整是根据出磨生料成分的变化情况,去调整后期的原料配比,属于后置控制法,变化因素不明,调整计算模式难度大,最大的缺陷是调整滞后以及无法准确调整。

出磨生料过程质量检验,通常每小时进行一次,以前由于检验方法和检验仪器比较落后,无法快速检验出磨生料以及入磨原料的全部化学成分,无法实现原料配比的正向调整,只能根据出磨生料单一的几种检验成分去调整原料配比,滞后性和盲目性特别大。

十几年来,检验仪器发展很快,各种多元素分析仪已经普遍应用于水泥生产检验,可在短时间内检验出生料以及各种原料的全部化学成分。可是在控制方法上,并没有新的突破,一直采用传统的后置控制法,检验仪器的发展,只起到降低了滞后程度的作用,根本问题并没有解决。在检验仪器、生产工艺和计算机快速发展的今天,我们应该寻求和开发新的控制方法,从根本上解决问题,彻底改变调整滞后的被动局面。

5 水泥生料质量控制的发展方向

几十年来,在水泥生料质量控制上,我们一直在借鉴和模仿国外的控制思路,一直围绕后置控制法的缺陷,进行多方面的拟补和补救,一直把方向放在原料的前期均化和生料粉的后期均化上,我们为这些工作所花费的代价和付出的精力都是控制方法本身所造成的,应该改变传统的控制思路,实现原料配比的正向调整,就是前置控制法,彻底改变调整滞后的被动局面。检验仪器的快速发展,应该应用于计量设备前的原料检测,尽快掌握原料成分的变化情况,实现原料配比的事先调整、及时调整和准确调整,这才是我们的研究方向。

未来的水泥生料质量控制观点也要改变:前期的石灰石质量控制,是为了满足配料要求,充分利用矿山资源;对主要入磨原料进行提前检验,有什么样质量的原料给定什么样的配比;缩短调整周期,保证10分钟、5分钟短时间内生料率值的合理与稳定,不依赖于后期的生料粉均化。

笔者所建议的控制思路,是一种事先检验待用石灰石分析成分,与事后检验出磨生料石灰石生产成分相结合的控制方法,称为“水泥生料生产成分联合控制法”,和现在的中子活化分析仪在线控制差不多,主要变化如下:荧光仪的出磨生料检验不能取消;中子活化分析仪放在石灰石配料仓之前;原料配比的调整计算模式必须更新;由于实行入磨石灰石的提前检验,前期的石灰石预均化已经没有必要。

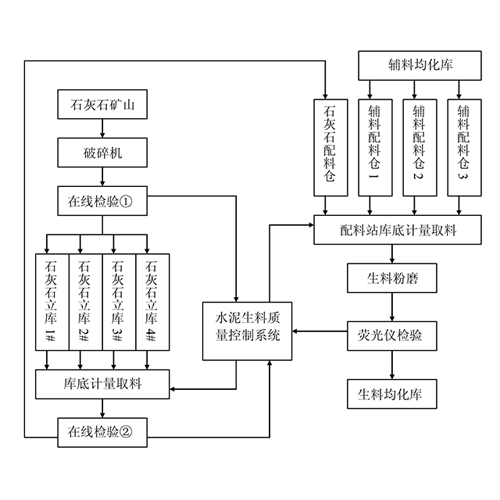

6 出磨生料生产成分联合控制法简易流程

6.1 流程说明

矿山石灰石经破碎后进行在线检验,按质量的不同分别进入四个(或多个)石灰石立库,根据配料要求在库底计量取料,传送带上在线检验,然后进入石灰石配料仓,配料站库底计量取料后,进行生料粉磨、荧光仪检验,最后进入生料均化库。

6.2 基本要求

(1)石灰石四个立库的取料量不同,原则是满足配料要求,并留有一定余地,但总取料量要和配料站石灰石的使用量相同;

(2)石灰石配料仓直径和容量不要太大,便于准确掌握待用石灰石的预计使用时间,可根据“在线检验②”的检验周期确定;

(3)原料配比的调整周期要小于10分钟,或者更短,保证短时间内的生料成分稳定,不依赖于后期的生料粉均化;

6.3 控制原理

根据“在线检验②”的分析成分,预测待用石灰石的生产成分,以待用石灰石的生产成分为计算依据,进一步确定待用石灰石的原料的配比,根据待用石灰石的预计使用时间,提前调整原料的配比。

6.4 主要功能

(1)进厂石灰石原料配比预测:四个石灰石立库的质量级别不同,“在线检验①”的数据输入“控制系统”,同时预测出此时石灰石的原料配比,并对各立库的石灰石质量进行累计统计,计算机确定各立库石灰石的取料比例;

(2)待用石灰石原料配比的事先调整:“在线检验②”的检验数据输入“控制系统”,事先掌握石灰石配料仓内石灰石的分析成分,根据待用石灰石分析成分和出磨生料石灰石生产成分的对应关系,由计算机提前调整待用石灰石的原料配比;

(3)出磨生料目标值的自动调整:每一次的出磨生料和熟料的检验数据都要输入“控制系统”,随着最新检验数据的产生,计算机自动进行生料标准成分(恰好能够使熟料三率值满足目标值要求的生料成分)计算,以生料标准成分为目标值,去调整原料的配比,无需人工参与生料目标值调整,可实现生料目标值的及时调整和准确调整;

6.5 主要特点

(1)调整计算模式独特、实用有效,符合实际生产中的对应关系;

(2)进厂石灰石管理比较科学,充分利用矿山资源,可直观的看到进厂石灰石能否满足配料要求,石灰石以及各种辅助原料的配比可以直接表示出来;

(3)事先调整原料配比,控制周期短,出磨生料连续稳定,智能化程度高;

(4)取消了石灰石预均化堆场,没有堆料和取料过程中的粉尘污染,节省堆料机和取料机的用电消耗和维护费用以及工人开资;撤下来的预均化堆场可用于堆放煤炭或其它用途,避免煤炭露天堆放影响环境保护;

(5)减轻生料均化库的负担,基本不依赖于生料粉的后期均化。

6.6 相关问题

该控制方法理论部分已经完成,由于改变了传统的生产工艺,要想实现难度比较大,有一些细节还需要精心设计,需检验仪器、工艺设计及水泥企业有关专家共同完成。

该法理论部分的内容太多,也比较复杂,需要系统性的整理,有些还在完稿中,整理时要花费很多的精力和时间,基本内容主要包含在三篇文章中,分别是:“水泥生料原料配比反馈调整计算方法”、“水泥生料生产成分联合控制法”、“如何实现出磨生料目标值的及时调整和准确调整”,将陆续在水泥人“水泥装备技术”杂志上发表。(本文作者: 烟台宝桥锦宏水泥有限公司 王中豪)